Du hast gerade die Universität abgeschlossen, als Ingenieur. Du bist auf der Suche nach einem Job und dein Vater überzeugt einen Freund, dass du dich bei ihm bewerben kannst. Der Freund hat eine Fahrradfabrik und baut sehr beliebte Falträder. Und was machst du? Du beginnst das Gespräch damit, dass du erklärst, was alles mit dem Faltrad nicht stimmt und dass du ein viel besseres bauen kannst. So in etwa hat es Andrew Ritchey gemacht und bis er seine beweisen konnte, dass er tatsächlich eine besseres Faltrad bauen konnte, sollte es noch eine Weile dauern. Wir haben uns auf Spurensuche in London begeben, um dem Mythos und dem Fahrrad nachzuspüren.

Schleppender Beginn

Ritchey erhielt an diesem Tag keinen Job beim Freund seines Vaters, was ihn aber nicht weiter störte. Für 9 to 5 war er sowieso zu umtriebig. Er zeichnete erste Pläne, tüftelte bei sich zu Hause in Brompton an dem Faltrad, das verändern sollte, was man von einem Faltrad hält. Er kontaktierte Raleigh, den damals größten Fahrradhersteller Englands, aber nach einiger Korrespondenz zeigte sich dieser desinteressiert. Zu großes finanzielles Risiko, zu geringe Nachfrage. Vielleicht lag es auch am ersten Prototypen, der aus heutiger Sicht ein wenig, nun ja, schrullig anmutet.

Aber Ritchey gab nicht auf und schulterte die finanzielle Verantwortung mit Hilfe einer Bank eben allein. 1982 wurde die erste Produktionsstätte eröffnet und die Produktion der Mark 1, einer Weiterentwicklung der ursprünglichen Idee und im Wesen mit den heutigen Bromptons schon sehr nah verwandt, wurde aufgenommen. Und, nun: An dem finanziellen Risiko und an der geringen Nachfrage war etwas dran. Die ersten Bromptons gingen nicht gerade weg wie warme Semmeln.

Neustart mit Unterstützung

Aber zum Glück war unter den Käufern ein gewisser Julian Vereker, der von seinem Brompton begeistert war, aber erfahren musste, dass bald keine Bromptons mehr produziert werden sollten. Er fasste sich ein Herz, öffnete seine Taschen und half dem zarten Pflänzchen mit privatem Kapital unter die Arme. Die Produktion wurde ausgebaut und professionalisiert, der internationale Vertrieb aufgenommen, Land um Land erschloss Brompton den Globus und der Rest, wie man so schön sagt, ist Geschichte. Heute ist Brompton das Synonym für das beste Faltrad der Welt und wird in aller Welt geliebt und gefahren. In Sachen Vertrieb geht man immer wieder neue Wege, in Sachen Produktion ist man sich in vielerlei Hinsicht treu geblieben.

Echtes Handwerk

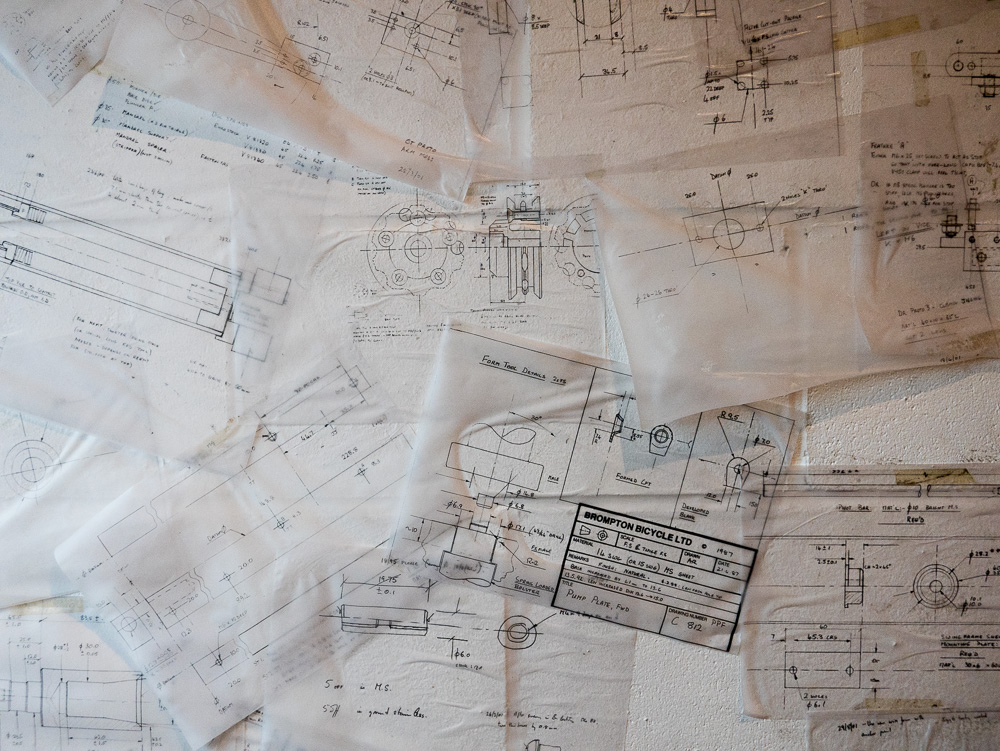

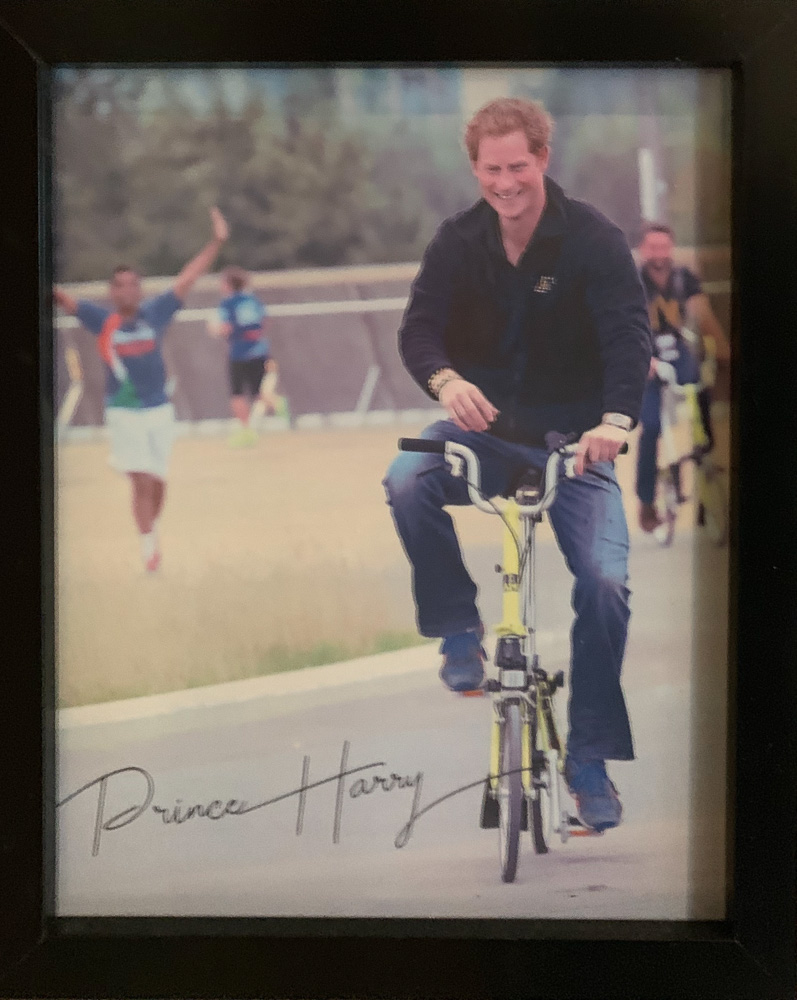

Besucht man das neue, große Brompton-Werk, das sich am Londoner Stadtrand in Greenford befindet, wird man mit offenen Armen empfangen. Der Weg in den “Magic Carpet”, den Produktionsbereich, führt durch ein kleines, aber sehr, sehr feines Brompton-Museum, in dem es neben frühen Prototypen auch die Originalskizzen von Ritchey zu sehen gibt, wunderschöne Sondermodelle und auch einige Fotos von Berühmtheiten und ihren Bromptons. Aber wegen der Geschichte sind wir heute nicht da, uns interessiert die Gegenwart und die Zukunft, also ab, hinein in die Werkhalle.

Dort werkeln insgesamt rund 280 Menschen daran, die Brompstons herzustellen, zusammenzubauen und zu verschicken, ca. 240 davon sind rein für die Produktion zuständig. Das ist eine ganze Menge, und das liegt daran, dass große Teile dieses Faltrads weiterhin in Handarbeit hergestellt werden. Die Stahlrohre, die teilweise noch mit Originalwerkzeug von Andrew Ritchey, in Form gebogen werden, werden in mühsamer, anstrengender Kleinarbeit Lötnaht für Lötnäht zusammengesetzt, von speziell ausgebildeten Löterinnen und Lötern. Bis ein Brompton-Rahmen bzw. seine Einzelteile zu einem funktionierenden Fahrrad zusammengesetzt werden kann, müssen rund 40 Punkte gelötet werden, das dauert. Natürlich könnte man diesen Prozess automatisieren (und bei 1 Bauteil wird das auch gemacht), aber die Präzision und Qualität der bestens ausgebildeten Hände ist unerreicht.

Man könnte die Stahlrohre auch zusammenschweißen, der Vorteil des Lötens liegt allerdings in der Lebensdauer und der Zuverlässigkeit der Lötstelle. Bronze wird als Litze verwendet und hat gegenüber einer Schweißnaht den Vorteil, sich ein wenig zu bewegen. Das gibt dem Brompton einen Tick mehr Komfort beim Fahren, außerdem wird ein Brompton im Lauf seines Lebens nun mal das ein oder andere Mal zusammengefaltet, das würden Schweißnähte auf Dauer nicht besonders begeistert aufnehmen. Und unabhängig davon sehen die Lötstellen einfach unglaublich gut aus.

Viele Hände, viele Aufgaben

Doch nicht nur die Rahmen werden hier gefertigt, selbstverständlich werden auch die Bauteile, von denen fast alle auch hier im Werk produziert werden, an die Rahmen montiert. In den Assembly Lines geht ein Brompton durch insgesamt 16 Stationen, an jeder Station werden 1, 2 Dinge montiert. Pro Stunde schafft man auf diese Weise ungefähr 20 fix-fertige Räder, die selbstverständlich zum Schluss nochmal überprüft und getestet werden. Die Geschwindigkeit, mit der hier die Bremszüge, Kurbeln, Schaltzüge, etc. montiert werden, ist beeindruckend.

Die Zukunft

Ein neuer Bestandteil der Fabrik, nein, Manufaktur ist die Lackierei, die seit diesem Jahr ihren vollen Betrieb aufgenommen hat. Damit hat Brompton jetzt die Möglichkeit, mit Farben zu experimentieren, und was wir sehen durften, war sehr, sehr vielversprechend. Ohne zu viel verraten zu wollen: Es kommen schöne, bunte Sachen auf uns zu.

Eine weitere Sache, auf die man sich freuen kann, ist Bromptons Einstieg in die E-Mobilität, nämlich das Brompton Electric. Im Wesentlichen ist es genau das selbe Faltrad, lediglich die Gabel ist ein wenig breiter, um Platz für den Nabenmotor zu schaffen, außerdem wird vorne auf dem Trägerblock, auf dem üblicherweise eine Tasche Platz findet, der Akku draufgesteckt. Wir durften ein paar Proberunden drehen und sind begeistert, wir hoffen, dass wir dieses fabelhafte, kompakte Wunderwerk bald nach Österreich bringen können.

Möchtest du mal ein Bropmton ausprobieren? Dann komm vorbei!